Una vez fuera de la ecuación el error humano, la investigación del accidente ferroviario de Adamuz empieza a inclinarse hacia un fallo de la soldadura en un punto donde se unía vía preexistente con la instalada en los trabajos de renovación -que no fue completa, como aseguraba el ministro Puente- , tal y como adelantó el lunes el presidente de la Comisión de Investigación de Accidentes Ferroviarios (CIAF), Ignacio Barrón . ¿Qué pudo fallar para que el punto de unión colapsara? Eso es algo que las pesquisas deberán esclarecer, pero Adif tiene un reglamento común que tiene en cuenta el equipamiento, el número de personas que tienen que participar en el acople de los carriles e incluso las condiciones climatológicas en las que se debe ejecutar.La biblia de Adif que los soldadores tienen que seguir para empalmar las vías se plasma en la norma Adif Vía, concretamente en el apartado 3-3-2.1 llamado Soldadura Aluminotérmica de Carriles. Ejecución y recepción de soldaduras . Este define que la soldadura aluminotérmica de dos carriles «se produce por fusión, vertiendo un metal de aportación líquido, de las mismas características que el acero base de los extremos a soldar, a alta temperatura en el interior de un molde refractario que envuelve los extremos de los carriles. El metal de aportación se vierte, una vez calentados los carriles para eliminar restos de humedad existentes, y se funde por la reacción química de aluminio y de óxido de hierro pulverizados, que, mediante un proceso de ignición, reaccionan», especifica el gestor de las infraestructuras en el documento. Noticia Relacionada Accidente de Adamuz estandar Si Los investigadores tiran abajo el relato de Puente de que la vía estaba completamente renovada Antonio Ramírez Cerezo El presidente de la Comisión encargada de las pesquisas del siniestro apunta a una rotura de la soldadura y pide explicaciones a Adif por la reforma incompleta de la línea Madrid-SevillaHablando en plata, se trata de un proceso que se conoce como soldadura por termita. Siguiendo este método, primero se coloca entre los dos raíles un sistema de anclaje con unos moldes que se ajustan a la geometría del raíl y se sella con una pasta arenosa. También se coloca una protección para evitar que los raíles se dañen. Tras esto, se precalientan los extremos de los dos raíles con una llama hasta llegar a alrededor de los 900 grados.La termita se calienta en un crisol donde hace reacción química con la mezcla de óxido de hierro con polvo de aluminio, de manera que el aluminio le quita el oxígeno al al hierro y el hierro caliente fundido cae en el molde «haciendo como un proceso de colada», explica Juan Vicente Rosell, director técnico de la Asociación Española de Soldadura y Tecnología de Unión (Cesol), quien asegura que este tipo de soldadura se usa «casi exclusivamente para el soldado de raíles». Si nos basamos en las instrucciones de Adif , en el momento del fundido el acero dentro del crisol alcanza una temperatura de unos 2.000ºC y la realización de la termita puede darse por finalizada cuando disminuyen notablemente los humos desprendidos y cesan las vibraciones del crisol. La sangría del crisol, por una piquera de fondo, hace llegar el acero fundido al molde que envuelve los extremos de los carriles y provoca su fusión, generando así la mezcla que, una vez solidificada y fría, asegura la unión de los carriles, señala el gestor. Según Adif, la técnica es la misma ya sea para unir carriles «nuevos, regenerados o usados, del mismo tipo de perfil y con igual grado de acero» por lo que era la adecuada para casos como el tramo de Adamuz donde ocurrió el siniestro, en el que el tren de Iryo descarriló en un punto en el que se había empalmado una vía de 1989 con otra de 2023. La empresa pública, eso sí, prohíbe soldar «aquellos carriles usados que se consideran inútiles».No se puede soldar con meteorología adversa La normativa de la empresa pública también obliga a que las soldaduras se realicen con unas condiciones atmosféricas concretas, que exigen una temperatura ambiente de entre +5°C y +30°C, «pudiendo ampliarse el intervalo desde los 0°C, si fuera preciso». No se permite hacer las soldaduras con lluvia, nieve, niebla densa, viento fuerte, ni cuando el frío pueda helar los moldes. «El soldeo puede presentar peligro para los operarios en estas circunstancias y ocasionar defectos en las soldaduras», es la explicación que da Adif. Con lluvia solamente podrá soldarse «en caso de necesidad absoluta y disponiendo de las protecciones necesarias». Dos soldadores de manera obligatoriaEn cuanto a los recursos humanos, el equipo de soldeo aluminotérmico debe estar constituido por un mínimo de dos operarios (el soldador habilitado y su ayudante habitual), «aunque para los trabajos en vía que requieren movimiento de carriles su número será el que se precise para poder llevarlos a cabo correctamente». Los operarios que participen necesitarán obligatoriamente de un permiso de soldadura aluminotérmica otorgado por Adif y el gestor hace recaer la responsabilidad de la calidad de la soldadura en el soldador, «por lo que se le considera jefe del equipo». La función del ayudante, en cambio, «es la de colaborar en el desempeño de la misión que les ha sido encomendada y su labor se considera importante para el funcionamiento del equipo, por lo que es recomendable que no sea rotativo y, preferiblemente, que también esté autorizado».Todas las soldaduras de las vías tienen trazabilidad y esta queda marcada en el propio raíl ya haya sido el empalme realizado la en taller o en vía. Adif obliga a identificar el mes (del 01 al 12) y el año de fabricación de la vía (últimos dos dígitos) mediante un grabado que se realiza de manera punzonada y se marca en la cara exterior de la cabeza del carril. Ahí también deberá aparecer la designación del soldador, cuyos dos primeros números serán los identificativos de la empresa -en el caso de la de Adamuz sería Redalsa , participada por Adif- y los dos últimos los que identifiquen al operario, según el número que le haya otorgado el gestor. Estas siglas no se repiten, en ningún caso, para dos soldadores distintos.¿Cómo pudo colapsar la soldadura?A pesar de lo sucedido en Adamuz, los expertos consideran que la soldadura aluminotérmica es bastante segura y no debería verse afectada por la fatiga que sufren las vías por el paso constante de los trenes. Según Rosell, tampoco existe inconveniente alguno para usar esta técnica cuando se juntan un carril antiguo con uno nuevo, a pesar de que la rotura de la vía del siniestro se produjo justo en un punto en el que ocurría esto. «Si el raíl antiguo está bien y no tiene defectos ni fisuras y la geometría es la adecuada, aunque el acero tenga muchos años, no presenta ningún problema para soldarlos». Una tesis que también defiende el propio presidente de la Comisión de Investigación del Accidente de Adamuz (CIAF), Ignacio Barrón , aunque este matiza que no supone un inconveniente siempre y «cuando se haga bien».Rosell cree que la soldadura no pudo romperse por fatiga porque solo habían pasado unos pocos meses desde que se realizó y apunta a que pudo ser un efecto interno del soldado. Por el momento, la investigación pone el foco en una mancha presentada en la soldadura que creen que pudo ser una burbuja de aire que acabó provocando la rotura de la vía, según adelantó el propio Barrón en una entrevista concedida al Colegio de Ingenieros de Caminos, Canales y Puertos .Si se llega a concluir que la rotura de la vía fue fruto de un problema en la soldadura, Rosell explica que el siguiente paso del peritaje consistirá en recopilar toda la información de qué empresa ha hecho esta soldadura y qué registros de soldadura tienen para demostrar que siguieron el procedimiento correcto y que realmente hicieron bien la soldadura. También tendrían que llevar a cabo un estudio metalúrgico para «ver la microestructura y la la macroestructura de la soldadura y buscar posibles imperfecciones como pueden ser faltas de fusión o cualquier otro tipo de defecto que hubiera podido afectar a la resistencia mecánica de la soldadura». Una vez fuera de la ecuación el error humano, la investigación del accidente ferroviario de Adamuz empieza a inclinarse hacia un fallo de la soldadura en un punto donde se unía vía preexistente con la instalada en los trabajos de renovación -que no fue completa, como aseguraba el ministro Puente- , tal y como adelantó el lunes el presidente de la Comisión de Investigación de Accidentes Ferroviarios (CIAF), Ignacio Barrón . ¿Qué pudo fallar para que el punto de unión colapsara? Eso es algo que las pesquisas deberán esclarecer, pero Adif tiene un reglamento común que tiene en cuenta el equipamiento, el número de personas que tienen que participar en el acople de los carriles e incluso las condiciones climatológicas en las que se debe ejecutar.La biblia de Adif que los soldadores tienen que seguir para empalmar las vías se plasma en la norma Adif Vía, concretamente en el apartado 3-3-2.1 llamado Soldadura Aluminotérmica de Carriles. Ejecución y recepción de soldaduras . Este define que la soldadura aluminotérmica de dos carriles «se produce por fusión, vertiendo un metal de aportación líquido, de las mismas características que el acero base de los extremos a soldar, a alta temperatura en el interior de un molde refractario que envuelve los extremos de los carriles. El metal de aportación se vierte, una vez calentados los carriles para eliminar restos de humedad existentes, y se funde por la reacción química de aluminio y de óxido de hierro pulverizados, que, mediante un proceso de ignición, reaccionan», especifica el gestor de las infraestructuras en el documento. Noticia Relacionada Accidente de Adamuz estandar Si Los investigadores tiran abajo el relato de Puente de que la vía estaba completamente renovada Antonio Ramírez Cerezo El presidente de la Comisión encargada de las pesquisas del siniestro apunta a una rotura de la soldadura y pide explicaciones a Adif por la reforma incompleta de la línea Madrid-SevillaHablando en plata, se trata de un proceso que se conoce como soldadura por termita. Siguiendo este método, primero se coloca entre los dos raíles un sistema de anclaje con unos moldes que se ajustan a la geometría del raíl y se sella con una pasta arenosa. También se coloca una protección para evitar que los raíles se dañen. Tras esto, se precalientan los extremos de los dos raíles con una llama hasta llegar a alrededor de los 900 grados.La termita se calienta en un crisol donde hace reacción química con la mezcla de óxido de hierro con polvo de aluminio, de manera que el aluminio le quita el oxígeno al al hierro y el hierro caliente fundido cae en el molde «haciendo como un proceso de colada», explica Juan Vicente Rosell, director técnico de la Asociación Española de Soldadura y Tecnología de Unión (Cesol), quien asegura que este tipo de soldadura se usa «casi exclusivamente para el soldado de raíles». Si nos basamos en las instrucciones de Adif , en el momento del fundido el acero dentro del crisol alcanza una temperatura de unos 2.000ºC y la realización de la termita puede darse por finalizada cuando disminuyen notablemente los humos desprendidos y cesan las vibraciones del crisol. La sangría del crisol, por una piquera de fondo, hace llegar el acero fundido al molde que envuelve los extremos de los carriles y provoca su fusión, generando así la mezcla que, una vez solidificada y fría, asegura la unión de los carriles, señala el gestor. Según Adif, la técnica es la misma ya sea para unir carriles «nuevos, regenerados o usados, del mismo tipo de perfil y con igual grado de acero» por lo que era la adecuada para casos como el tramo de Adamuz donde ocurrió el siniestro, en el que el tren de Iryo descarriló en un punto en el que se había empalmado una vía de 1989 con otra de 2023. La empresa pública, eso sí, prohíbe soldar «aquellos carriles usados que se consideran inútiles».No se puede soldar con meteorología adversa La normativa de la empresa pública también obliga a que las soldaduras se realicen con unas condiciones atmosféricas concretas, que exigen una temperatura ambiente de entre +5°C y +30°C, «pudiendo ampliarse el intervalo desde los 0°C, si fuera preciso». No se permite hacer las soldaduras con lluvia, nieve, niebla densa, viento fuerte, ni cuando el frío pueda helar los moldes. «El soldeo puede presentar peligro para los operarios en estas circunstancias y ocasionar defectos en las soldaduras», es la explicación que da Adif. Con lluvia solamente podrá soldarse «en caso de necesidad absoluta y disponiendo de las protecciones necesarias». Dos soldadores de manera obligatoriaEn cuanto a los recursos humanos, el equipo de soldeo aluminotérmico debe estar constituido por un mínimo de dos operarios (el soldador habilitado y su ayudante habitual), «aunque para los trabajos en vía que requieren movimiento de carriles su número será el que se precise para poder llevarlos a cabo correctamente». Los operarios que participen necesitarán obligatoriamente de un permiso de soldadura aluminotérmica otorgado por Adif y el gestor hace recaer la responsabilidad de la calidad de la soldadura en el soldador, «por lo que se le considera jefe del equipo». La función del ayudante, en cambio, «es la de colaborar en el desempeño de la misión que les ha sido encomendada y su labor se considera importante para el funcionamiento del equipo, por lo que es recomendable que no sea rotativo y, preferiblemente, que también esté autorizado».Todas las soldaduras de las vías tienen trazabilidad y esta queda marcada en el propio raíl ya haya sido el empalme realizado la en taller o en vía. Adif obliga a identificar el mes (del 01 al 12) y el año de fabricación de la vía (últimos dos dígitos) mediante un grabado que se realiza de manera punzonada y se marca en la cara exterior de la cabeza del carril. Ahí también deberá aparecer la designación del soldador, cuyos dos primeros números serán los identificativos de la empresa -en el caso de la de Adamuz sería Redalsa , participada por Adif- y los dos últimos los que identifiquen al operario, según el número que le haya otorgado el gestor. Estas siglas no se repiten, en ningún caso, para dos soldadores distintos.¿Cómo pudo colapsar la soldadura?A pesar de lo sucedido en Adamuz, los expertos consideran que la soldadura aluminotérmica es bastante segura y no debería verse afectada por la fatiga que sufren las vías por el paso constante de los trenes. Según Rosell, tampoco existe inconveniente alguno para usar esta técnica cuando se juntan un carril antiguo con uno nuevo, a pesar de que la rotura de la vía del siniestro se produjo justo en un punto en el que ocurría esto. «Si el raíl antiguo está bien y no tiene defectos ni fisuras y la geometría es la adecuada, aunque el acero tenga muchos años, no presenta ningún problema para soldarlos». Una tesis que también defiende el propio presidente de la Comisión de Investigación del Accidente de Adamuz (CIAF), Ignacio Barrón , aunque este matiza que no supone un inconveniente siempre y «cuando se haga bien».Rosell cree que la soldadura no pudo romperse por fatiga porque solo habían pasado unos pocos meses desde que se realizó y apunta a que pudo ser un efecto interno del soldado. Por el momento, la investigación pone el foco en una mancha presentada en la soldadura que creen que pudo ser una burbuja de aire que acabó provocando la rotura de la vía, según adelantó el propio Barrón en una entrevista concedida al Colegio de Ingenieros de Caminos, Canales y Puertos .Si se llega a concluir que la rotura de la vía fue fruto de un problema en la soldadura, Rosell explica que el siguiente paso del peritaje consistirá en recopilar toda la información de qué empresa ha hecho esta soldadura y qué registros de soldadura tienen para demostrar que siguieron el procedimiento correcto y que realmente hicieron bien la soldadura. También tendrían que llevar a cabo un estudio metalúrgico para «ver la microestructura y la la macroestructura de la soldadura y buscar posibles imperfecciones como pueden ser faltas de fusión o cualquier otro tipo de defecto que hubiera podido afectar a la resistencia mecánica de la soldadura».

Una vez fuera de la ecuación el error humano, la investigación del accidente ferroviario de Adamuz empieza a inclinarse hacia un fallo de la soldadura en un punto donde se unía vía preexistente con la instalada en los trabajos de renovación -que no fue completa, … como aseguraba el ministro Puente- , tal y como adelantó el lunes el presidente de la Comisión de Investigación de Accidentes Ferroviarios (CIAF), Ignacio Barrón. ¿Qué pudo fallar para que el punto de unión colapsara? Eso es algo que las pesquisas deberán esclarecer, pero Adif tiene un reglamento común que tiene en cuenta el equipamiento, el número de personas que tienen que participar en el acople de los carriles e incluso las condiciones climatológicas en las que se debe ejecutar.

La biblia de Adif que los soldadores tienen que seguir para empalmar las vías se plasma en la norma Adif Vía, concretamente en el apartado 3-3-2.1 llamado Soldadura Aluminotérmica de Carriles. Ejecución y recepción de soldaduras. Este define que la soldadura aluminotérmica de dos carriles «se produce por fusión, vertiendo un metal de aportación líquido, de las mismas características que el acero base de los extremos a soldar, a alta temperatura en el interior de un molde refractario que envuelve los extremos de los carriles. El metal de aportación se vierte, una vez calentados los carriles para eliminar restos de humedad existentes, y se funde por la reacción química de aluminio y de óxido de hierro pulverizados, que, mediante un proceso de ignición, reaccionan», especifica el gestor de las infraestructuras en el documento.

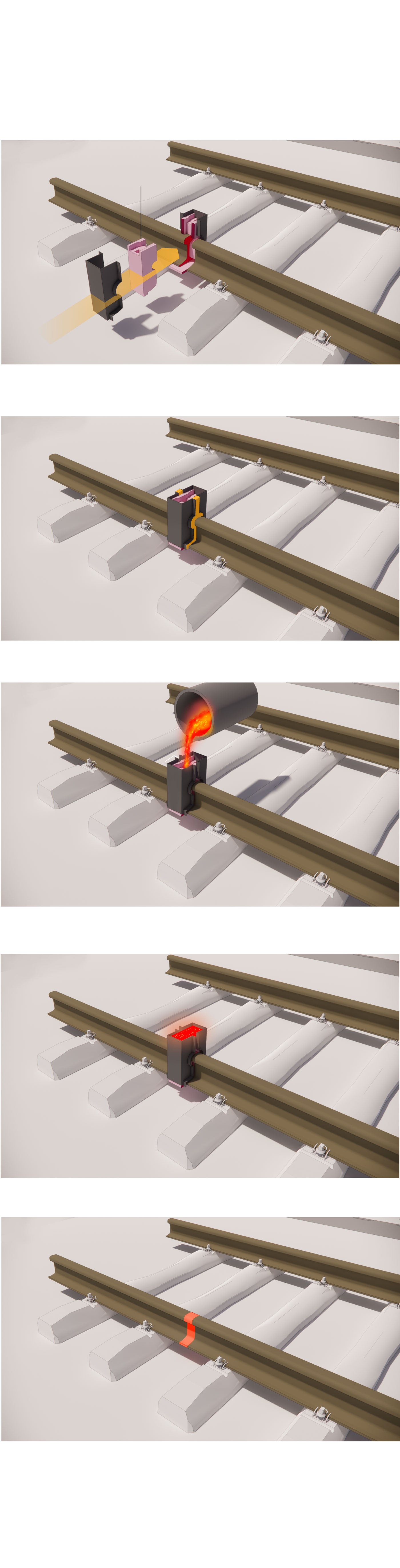

Hablando en plata, se trata de un proceso que se conoce como soldadura por termita. Siguiendo este método, primero se coloca entre los dos raíles un sistema de anclaje con unos moldes que se ajustan a la geometría del raíl y se sella con una pasta arenosa. También se coloca una protección para evitar que los raíles se dañen. Tras esto, se precalientan los extremos de los dos raíles con una llama hasta llegar a alrededor de los 900 grados.

Así se suelda un rail

Con soldadura aluminotérmica

por termita

Esta técnica se usa ya sea para unir

carriles nuevos, regenerados o usados,

del mismo tipo de perfil y con igual grado

de acero

Antes de soldar, se alinean y nivelan

perfectamente los raíles

La fractura del rail se ‘envuelve’ con un molde

y este a su vez con una abrazadera metálica

Molde de

material

refractario

Abrazadera

Se cierra el molde y se sella con una pasta

arenosa y Se precalientan los extremos de

los dos raíles hasta los 900ºC

El crisol contiene la termita a unos 2.000ºC

Crisol

Al cesar el humo,

se vierte la colada

Es una mezcla de óxido de hierro con polvo

de aluminio que produce una reacción

aluminotérmica por ignición

Se mantiene el molde

hasta que se enfría

Se retira la abrazadera y se rompe el molde

Se desbasta la soldadura

para eliminar el exceso

y pulir la unión

La normativa de ADIF obliga a que

las soldaduras deben realizarse

con unas condiciones atmosféricas

concretas, con una temperatura ambiente

entre +5°C y +30°C, «pudiendo ampliarse

el intervalo desde los 0°C, si fuera preciso».

No se permite hacer las soldaduras

con lluvia, nieve, niebla densa, viento fuerte,

ni cuando el frío pueda helar los moldes.

Fuente: ADIF y elboración propia / ABC

Así se suelda un rail

Con soldadura aluminotérmica por termita

Esta técnica se usa ya sea para unir carriles nuevos, regenerados

o usados, del mismo tipo de perfil y con igual grado de acero

Antes de soldar, se alinean y nivelan perfectamente los raíles

La fractura del rail se ‘envuelve’ con un molde

y este a su vez con una abrazadera metálica

Molde de

material

refractario

Abrazadera

Se cierra el molde y se sella con una pasta arenosa

Se precalientan los extremos de los dos raíles hasta los 900ºC

El crisol contiene la termita a unos 2.000ºC

Crisol

Al cesar el humo,

se vierte la colada

Es una mezcla de óxido de hierro con polvo de aluminio

que produce una reacción aluminotérmica por ignición

Se mantiene el molde

hasta que se enfría

Se retira la abrazadera y se rompe el molde

Se desbasta la soldadura

para eliminar el exceso

y pulir la unión

La normativa de ADIF obliga a que las soldaduras deben realizarse

con unas condiciones atmosféricas concretas, con una temperatura ambiente entre

+5°C y +30°C, «pudiendo ampliarse el intervalo desde los 0°C, si fuera preciso».

No se permite hacer las soldaduras con lluvia, nieve, niebla densa, viento fuerte,

ni cuando el frío pueda helar los moldes.

Fuente: ADIF y elboración propia / ABC

La termita se calienta en un crisol donde hace reacción química con la mezcla de óxido de hierro con polvo de aluminio, de manera que el aluminio le quita el oxígeno al al hierro y el hierro caliente fundido cae en el molde «haciendo como un proceso de colada», explica Juan Vicente Rosell, director técnico de la Asociación Española de Soldadura y Tecnología de Unión (Cesol), quien asegura que este tipo de soldadura se usa «casi exclusivamente para el soldado de raíles».

Si nos basamos en las instrucciones de Adif, en el momento del fundido el acero dentro del crisol alcanza una temperatura de unos 2.000ºC y la realización de la termita puede darse por finalizada cuando disminuyen notablemente los humos desprendidos y cesan las vibraciones del crisol. La sangría del crisol, por una piquera de fondo, hace llegar el acero fundido al molde que envuelve los extremos de los carriles y provoca su fusión, generando así la mezcla que, una vez solidificada y fría, asegura la unión de los carriles, señala el gestor.

Según Adif, la técnica es la misma ya sea para unir carriles «nuevos, regenerados o usados, del mismo tipo de perfil y con igual grado de acero» por lo que era la adecuada para casos como el tramo de Adamuz donde ocurrió el siniestro, en el que el tren de Iryo descarriló en un punto en el que se había empalmado una vía de 1989 con otra de 2023. La empresa pública, eso sí, prohíbe soldar «aquellos carriles usados que se consideran inútiles».

No se puede soldar con meteorología adversa

La normativa de la empresa pública también obliga a que las soldaduras se realicen con unas condiciones atmosféricas concretas, que exigen una temperatura ambiente de entre +5°C y +30°C, «pudiendo ampliarse el intervalo desde los 0°C, si fuera preciso». No se permite hacer las soldaduras con lluvia, nieve, niebla densa, viento fuerte, ni cuando el frío pueda helar los moldes. «El soldeo puede presentar peligro para los operarios en estas circunstancias y ocasionar defectos en las soldaduras», es la explicación que da Adif. Con lluvia solamente podrá soldarse «en caso de necesidad absoluta y disponiendo de las protecciones necesarias».

Dos soldadores de manera obligatoria

En cuanto a los recursos humanos, el equipo de soldeo aluminotérmico debe estar constituido por un mínimo de dos operarios (el soldador habilitado y su ayudante habitual), «aunque para los trabajos en vía que requieren movimiento de carriles su número será el que se precise para poder llevarlos a cabo correctamente». Los operarios que participen necesitarán obligatoriamente de un permiso de soldadura aluminotérmica otorgado por Adif y el gestor hace recaer la responsabilidad de la calidad de la soldadura en el soldador, «por lo que se le considera jefe del equipo». La función del ayudante, en cambio, «es la de colaborar en el desempeño de la misión que les ha sido encomendada y su labor se considera importante para el funcionamiento del equipo, por lo que es recomendable que no sea rotativo y, preferiblemente, que también esté autorizado».

Todas las soldaduras de las vías tienen trazabilidad y esta queda marcada en el propio raíl ya haya sido el empalme realizado la en taller o en vía. Adif obliga a identificar el mes (del 01 al 12) y el año de fabricación de la vía (últimos dos dígitos) mediante un grabado que se realiza de manera punzonada y se marca en la cara exterior de la cabeza del carril. Ahí también deberá aparecer la designación del soldador, cuyos dos primeros números serán los identificativos de la empresa -en el caso de la de Adamuz sería Redalsa, participada por Adif- y los dos últimos los que identifiquen al operario, según el número que le haya otorgado el gestor. Estas siglas no se repiten, en ningún caso, para dos soldadores distintos.

¿Cómo pudo colapsar la soldadura?

A pesar de lo sucedido en Adamuz, los expertos consideran que la soldadura aluminotérmica es bastante segura y no debería verse afectada por la fatiga que sufren las vías por el paso constante de los trenes. Según Rosell, tampoco existe inconveniente alguno para usar esta técnica cuando se juntan un carril antiguo con uno nuevo, a pesar de que la rotura de la vía del siniestro se produjo justo en un punto en el que ocurría esto. «Si el raíl antiguo está bien y no tiene defectos ni fisuras y la geometría es la adecuada, aunque el acero tenga muchos años, no presenta ningún problema para soldarlos». Una tesis que también defiende el propio presidente de la Comisión de Investigación del Accidente de Adamuz (CIAF), Ignacio Barrón, aunque este matiza que no supone un inconveniente siempre y «cuando se haga bien».

Rosell cree que la soldadura no pudo romperse por fatiga porque solo habían pasado unos pocos meses desde que se realizó y apunta a que pudo ser un efecto interno del soldado. Por el momento, la investigación pone el foco en una mancha presentada en la soldadura que creen que pudo ser una burbuja de aire que acabó provocando la rotura de la vía, según adelantó el propio Barrón en una entrevista concedida al Colegio de Ingenieros de Caminos, Canales y Puertos.

Si se llega a concluir que la rotura de la vía fue fruto de un problema en la soldadura, Rosell explica que el siguiente paso del peritaje consistirá en recopilar toda la información de qué empresa ha hecho esta soldadura y qué registros de soldadura tienen para demostrar que siguieron el procedimiento correcto y que realmente hicieron bien la soldadura. También tendrían que llevar a cabo un estudio metalúrgico para «ver la microestructura y la la macroestructura de la soldadura y buscar posibles imperfecciones como pueden ser faltas de fusión o cualquier otro tipo de defecto que hubiera podido afectar a la resistencia mecánica de la soldadura».

Límite de sesiones alcanzadas

- El acceso al contenido Premium está abierto por cortesía del establecimiento donde te encuentras, pero ahora mismo hay demasiados usuarios conectados a la vez. Por favor, inténtalo pasados unos minutos.

Volver a intentar

Has superado el límite de sesiones

- Sólo puedes tener tres sesiones iniciadas a la vez. Hemos cerrado la sesión más antigua para que sigas navegando sin límites en el resto.

Sigue navegando

Artículo solo para suscriptores

RSS de noticias de economia